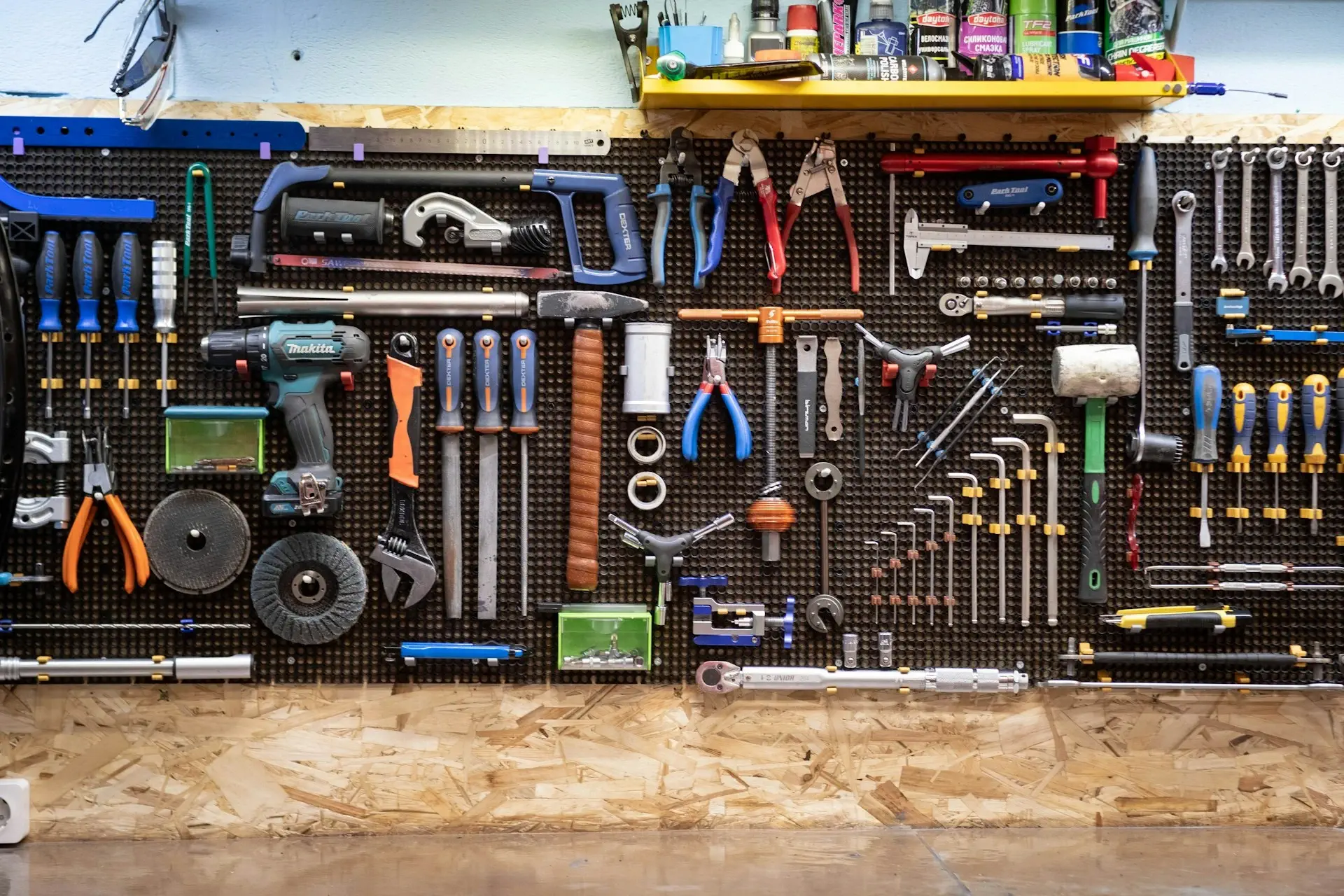

Dans le monde de l’industrie, qu’il s’agisse de fabrication, de maintenance, de construction ou de tout autre secteur, la performance et l’efficacité reposent fondamentalement sur la qualité de l’équipement de machines-outils utilisé. Choisir les bons outils industriels n’est pas une simple décision d’achat. C’est pourquoi, nous allons passer dans cet article en revue les critères essentiels à connaître pour bien choisir ses matériels industriels, afin de vous aider à prendre des décisions éclairées.

Pourquoi le bon choix d’outils industriels est crucial ?

Avant de détailler les critères de sélection, il est primordial de comprendre les enjeux. De fait, un outil industriel inadapté ou de mauvaise qualité peut entraîner :

- Baisse de productivité : Travail plus lent, pannes fréquentes, manipulations complexes.

- Risques pour la Sécurité : Outils défaillants, ergonomie médiocre, non-conformité aux normes pouvant causer des accidents.

- Coûts Cachés Élevés : Réparations fréquentes, remplacement prématuré, consommation excessive d’énergie et aussi coût du temps d’arrêt de la production.

- Qualité de travail insuffisante : Manque de précision, finition médiocre.

- Usure Prématurée : Remplacement plus fréquent de l’outil ou de ses consommables.

À l’inverse, bien choisir ses outils industriels garantit une efficacité accrue, une meilleure sécurité pour les opérateurs, des coûts d’exploitation maîtrisés et une qualité de production supérieure. En résumé, c’est un levier de performance pour l’ensemble de votre activité.

Les critères essentiels pour sélectionner vos outils industriels

Que vous soyez responsable de maintenance, chef d’atelier ou acheteur industriel, opter pour les bons outils peut faire toute la différence. Alors, voici les facteurs clés à évaluer attentivement lors du choix de tout équipement industriel :

1. Identification précise et complète du besoin

C’est la première étape et la plus importante. Donc, quel est l’usage exact de l’outil ?

- La tâche spécifique : Que doit faire l’outil précisément (couper quel matériau, serrer quel type de fixation, soulever quelle charge, mesurer avec quelle précision) ?

- Fréquence et intensité d’utilisation : Sera-t-il utilisé occasionnellement, quotidiennement, en continu (travail posté) ? L’environnement est-il intensif ?

- L’environnement de travail : Humidité, poussière, température extrême, présence de produits chimiques, risques d’explosion (ATEX) ? L’outil doit être adapté à ces conditions.

- Les matériaux à travailler : Nature, dureté, dimensions. L’outil et ses consommables doivent être compatibles et efficaces sur ces matériaux.

- Les opérateurs : Qui utilisera l’outil ? Niveau de compétence, formation nécessaire ? Considérations physiques ou ergonomiques particulières ?

Définir clairement ces points vous permet d’éliminer d’emblée les options inadaptées et de cibler les catégories d’outils industriels pertinents.

2. Performance et efficacité opérationnelle

L’outil doit permettre d’effectuer la tâche requise de manière efficace et rapide.

- Puissance et vitesse : Sont-elles suffisantes pour le travail demandé (couple, régime, force de frappe, débit…) ?

- Précision et répétabilité : L’outil permet-il d’atteindre la précision requise pour garantir la qualité des produits ou des opérations ?

- Capacité et rendement : Peut-il traiter les volumes nécessaires ? Son utilisation optimise-t-elle le flux de production ?

- Consommation d’énergie : Un outil énergivore peut représenter un coût d’exploitation important sur la durée de vie.

Évaluez attentivement les spécifications techniques de l’outil afin de vérifier s’il correspond réellement à vos besoins. Si possible, demandez une démonstration ou une période d’essai pour tester ses performances en conditions réelles.

3. Durabilité et robustesse : L’ADN de l’outil industriel

Dans un environnement industriel exigeant, un outil doit être conçu pour durer.

- Qualité des matériaux : Le métal utilisé (acier, aluminium, alliages…), la qualité des plastiques, la résistance des câbles ou tuyaux.

- Conception et fabrication : Solidité de l’assemblage, qualité des soudures, protection des composants critiques (moteur, engrenages, électronique) contre la poussière, l’eau, les chocs.

- Résistance à l’usure : Les pièces en mouvement ou en contact direct avec les matériaux doivent être conçues pour minimiser l’usure ou être facilement remplaçables.

- Adaptabilité aux conditions environnementales : Étanchéité (indice IP), résistance à la corrosion, aux vibrations, aux températures extrêmes si nécessaire.

En effet, un outil durable réduit les pannes, les coûts de remplacement et le temps passé à gérer les défaillances. C’est un gage de fiabilité opérationnelle.

4. Sécurité : Une priorité absolue

La sécurité des opérateurs et de l’environnement de travail est non négociable.

- Fonctionnalités de sécurité intégrées : Présence de carters de protection, d’arrêts d’urgence, de dispositifs anti-recul (pour les scies), de limiteurs de couple, de systèmes anti-démarrage intempestifs, de protection contre les surcharges électriques.

- Réduction des risques : L’outil doit aider à minimiser l’exposition aux vibrations, au bruit excessif, à la poussière ou aux fumées (si l’outil en génère).

- Conformité aux normes : L’outil doit respecter les normes de sécurité en vigueur dans votre secteur et votre région (normes CE en Europe, normes ISO spécifiques, réglementations locales). Vérifiez les certifications.

- Facilité de manipulation en sécurité : Un outil ergonomique contribue aussi à la sécurité en réduisant la fatigue et les risques d’erreurs de manipulation.

Alors, ne faites jamais de compromis sur la sécurité. Par ailleurs, un outil industriel sûr protège vos employés et évite des coûts humains et financiers dramatiques liés aux accidents.

5. Ergonomie et confort d’utilisation

Un outil bien conçu sur le plan ergonomique est plus confortable et facile à utiliser. Il contribue aussi à améliorer la productivité tout en réduisant les risques de troubles musculo-squelettiques (TMS).

- Poids et équilibre : L’outil est-il facile à manipuler ? Son poids est-il bien réparti ?

- Préhension (poignées) : Les poignées offrent-elles une bonne prise en main, sont-elles antidérapantes et confortables (revêtement souple, taille adaptée) ?

- Vibrations et bruit : L’outil génère-t-il des vibrations ou un bruit excessif ? Existe-t-il des systèmes d’amortissement ?

- Facilité d’accès et d’utilisation : Les commandes sont-elles bien placées et intuitives ? L’outil permet-il de travailler dans des positions confortables ?

En conclusion ,tester l’outil en main, si possible, est le meilleur moyen d’évaluer son ergonomie.

6. Fiabilité et maintenance : Maîtriser le coût total de possession (TCO)

La fiabilité d’un outil industriel est sa capacité à fonctionner sans défaillance pendant une période donnée dans des conditions spécifiées.

- Historique de fiabilité : Renseignez-vous sur les retours d’expérience d’autres utilisateurs ou sur la réputation du fabricant.

- Facilité de maintenance : Est-il facile d’accéder aux pièces d’usure pour le nettoyage, la lubrification ou le remplacement ? La documentation technique est-elle claire ?

- Disponibilité des pièces détachées : Les pièces de rechange sont-elles facilement accessibles et à un coût raisonnable ?

- Besoin en maintenance : Quel est le programme d’entretien recommandé ? Est-il simple ou complexe ?

- Coût Total de possession (TCO) : Ne vous arrêtez pas au prix d’achat. Intégrez les coûts de maintenance (préventive et corrective), les coûts des consommables, les coûts d’énergie, et surtout, le coût potentiel du temps d’arrêt de la production en cas de panne. Un outil bon marché à l’achat peut coûter très cher en maintenance et en temps d’arrêt.

En un mot, le TCO est un indicateur crucial pour prendre une décision économique éclairée sur la durée de vie de l’outil.

7. Compatibilité et intégration

L’outil industriel doit s’intégrer sans difficulté dans votre environnement de travail existant.

- Sources d’énergie : Compatible avec votre réseau électrique (tension, fréquence), votre réseau d’air comprimé (pression, débit), ou utilise-t-il des batteries (type, autonomie, temps de charge) ?

- Consommables : Les consommables (forets, lames, disques, abrasifs, etc.) sont-ils standards et facilement trouvables, ou spécifiques et coûteux ?

- Compatibilité des systèmes : Si l’outil est connecté ou automatisé, est-il compatible avec vos systèmes de contrôle, vos logiciels de production (MES, SCADA) ?

- Standards de fixation ou de connexion : Sont-ils universels ou propriétaires ?

8. Coût : Au-delà du prix d’achat

Le prix d’achat est un critère, mais il ne doit pas être le seul.

- Prix Initial : Comparez les offres pour des outils aux spécifications similaires.

- Coût Total de Possession (TCO) : Comme mentionné, c’est le coût réel sur la durée de vie de l’outil.

- Financement : Des options de leasing ou de location sont-elles disponibles et avantageuses ?

Un outil plus cher à l’achat mais plus durable, fiable, performant et moins coûteux en maintenance peut être bien plus économique à long terme.

9. Support et service après-vente (SAV)

La qualité du support du fabricant ou du fournisseur est essentielle, surtout pour les outils complexes ou critiques.

- Garantie : Quelle est la durée et l’étendue de la garantie ?

- Support technique : Le fournisseur propose-t-il une assistance technique rapide et compétente en cas de problème ?

- Service de réparation : Où et comment les réparations sont-elles effectuées ? Quels sont les délais ? Y a-t-il un service de prêt d’outil pendant la réparation ?

- Formation : Le fournisseur propose-t-il une formation à l’utilisation et à la maintenance de l’outil pour vos opérateurs ?

- Disponibilité des pièces détachées : Déjà mentionné, mais crucial pour le SAV.

D’ailleurs, un bon SAV minimise les temps d’arrêt et vous assure d’être opérationnel rapidement en cas de problème.

10. Normes et réglementations

Assurez-vous que l’outil est conforme à toutes les normes et réglementations applicables à votre secteur et à votre localisation géographique.

- Normes de sécurité : marquage CE, normes spécifiques aux machines (EN ISO 12100, etc.), directives ATEX si nécessaire.

- Normes environnementales : Consommation d’énergie, gestion des déchets (batteries, composants).

- Normes de qualité : ISO 9001 (pour le fabricant), normes spécifiques aux processus ou aux produits finis.

La conformité est une obligation légale et un gage de sécurité et de qualité.

11. Réputation du fabricant /fournisseur

La réputation n’est pas un critère technique, mais elle est un bon indicateur.

- Expérience et expertise : Le fabricant est-il reconnu dans son domaine ? A-t-il de l’expérience avec des clients ayant des besoins similaires aux vôtres ?

- Avis Clients et témoignages : Que disent les autres utilisateurs de la fiabilité, de la performance et du SAV du fabricant ou du fournisseur ?

- Innovation : Le fabricant investit-il dans la R&D pour améliorer ses produits ?

- Stabilité financière : Le fournisseur sera-t-il toujours là pour le support et les pièces dans 5 ou 10 ans ?

En un mot, choisir un fournisseur fiable est aussi important que choisir un outil fiable.

Conclusion : Un investissement stratégique pour la performance

Le choix des outils industriels est une décision stratégique qui ne doit pas être prise à la légère. En vous basant sur des critères essentiels comme le besoin, la performance, la durabilité, la sécurité, et l’ergonomie, vous optimisez votre choix d’outil industriel. En y ajoutant la fiabilité, la compatibilité, le coût global (TCO), le support technique, les normes et la réputation du fournisseur, vous maximisez vos chances de sélectionner l’équipement le plus adapté. De plus, le bon outil industriel est celui qui répond à vos besoins spécifiques tout en offrant le meilleur compromis sur l’ensemble de ces critères essentiels. C’est la clé d’une performance industrielle durable.

Besoin d’un accompagnement expert pour choisir vos outils industriels ?

Faites confiance à GBMO, spécialiste de l’outillage et des accessoires pour machines-outils. Contactez-nous dès aujourd’hui sur notre site web gbmo.eu pour des recommandations personnalisées et des solutions parfaitement adaptées à vos besoins.

Agence SEO Paris agenceweb.fr | Agence de création de site internet Paris GoldenMarket